Die übersehenen Stellen bei der Reinigung von offenen Anlagen

Tipps für übersehene Bereiche der Reinigung von offenen Anlagen

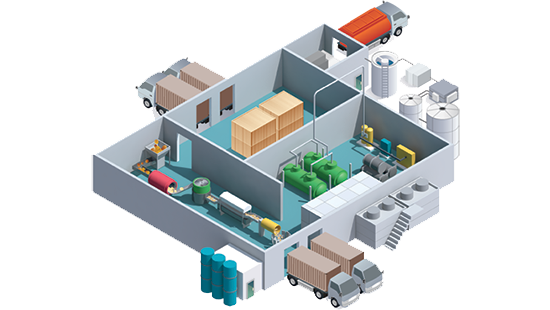

Ein wirkungsvolles Programm für die Reinigung von offenen Anlagen (OPC-Programm) ist für alle in der Lebensmittelproduktion tätigen Betriebe von entscheidender Bedeutung. Alle Oberflächen und Ausrüstungen sollten vor einem neuen Produktionszyklus gereinigt und bei Bedarf auch desinfiziert werden.

Machen Sie sich oft Gedanken über ein anhaltendes Listerienproblem? Oder wünschen Sie sich, dass Ihre Anlage sauberer wäre, um die Motivation der Mitarbeiter für Ihr Programm zur Lebensmittelsicherheit zu fördern? Dann sind diese Tipps für Sie gewiss von Interesse.

OPC-Programme können auf viele Bereiche positive Auswirkungen haben. Der wichtigste Punkt ist, dass das Programm Krankheitserreger und verderbliche Mikroorganismen am Standort reduziert, aber auch die Kultur der Lebensmittelsicherheit und die positive Wahrnehmung des Arbeitsplatzes verbessern kann. Genau so, wie man zu Hause seinen Gästen auch nicht ein Essen präsentieren mag, das in einer schmutzigen Küche zubereitet wurde.

Ein wirksames OPC-Programm muss Bereiche umfassen, in denen das Produkt sowohl direkt mit Oberflächen Kontakt hat, als auch ein hohes Risiko durch indirekten Kontakt oder Kreuzkontamination besteht.

Ziehen Sie die Einbeziehung dieser häufig übersehenen Bereiche in Erwägung:

- Struktur und Zustand der Böden – Poröse Böden oder Fliesenfugen und rissige Epoxid- oder Kachelböden.

- Ausrüstung – Sollte ein besonders hygienisches Design haben und leicht zugänglich sein. Wenn etwas nicht sichtbar oder zugänglich ist, kann es nicht gereinigt werden.

- Gebäudebau – Ältere Standorte wurden eventuell mit Materialien gebaut, die nicht mehr akzeptabel sind. Diese Materialien erfordern einen sorgfältigen Umgang, um sicherzustellen, dass sie keine Verunreinigungen von Produkten verursachen oder zu diesen beitragen.

- Häufige Berührungspunkte – Türgriffe, Werkzeuge, Tastaturen und Bedienelemente von Ausrüstung usw. müssen regelmäßig gereinigt werden, da sie zu „Schlüpflöchern“ bzw. einem geschützten Bereich werden und eine Kreuzkontamination verursachen können.

Ein wirksames OPC-Programm basiert auf einer angemessenen Validierung je nach Art der Oberfläche, um sicherzustellen, dass eine Oberfläche gemäß der festgelegten Anforderungen gereinigt werden kann. Die Validierung legt die Anforderungen fest und gewährleistet, dass bestimmte Orte mit den richtigen Produkten und in der richtigen Häufigkeit sowie mit den richtigen Methoden und Ressourcen gereinigt werden.

Die Grundlage eines wirksamen OPC-Programms ist die Validierung, in deren Rahmen individuelle Bereiche geprüft und geeignete Reinigungsanforderungen festgelegt werden. Dies umfasst die Auswahl der richtigen Produkte, Häufigkeit, Methoden und Ressourcen.

Auf diese Weise wird die Sicherheit der Lebensmittel, Produktivität und Nachhaltigkeit gewährleistet, um die gewünschten Ergebnisse zu erzielen.

Fragen Sie sich:

- Wann fand die letzte Validierung des OPC-Prozesses statt?

- Entsprechen die Dokumente über Validierung und Reinigung der Realität?

- Erzielen Sie die gewünschten Ergebnisse?

- Wurden die Mitarbeiter angemessen geschult und ihre Fachkenntnisse bewertet?

Diese Fragen sind insofern wichtig, da es sich dabei um die Anforderungen von GFSI-Auditprogrammen (Zertifizierungsprogrammen) wie IFS, BRC und FSSC22000 (ISO 22002-1) handelt.

Der Prozess der Bestimmung, was validiert werden sollte und auf welche Weise, kann kompliziert sein. Ihre mit Lebensmitteln in Kontakt kommenden Oberflächen müssen hinsichtlich der Reinigung validiert und regelmäßig überprüft werden. Oft reicht es nicht aus, nur die mit Lebensmitteln in Kontakt kommenden Oberflächen zu validieren. Ein validiertes Programm kann für die jeweiligen Umgebungen genau die erforderlichen Voraussetzungen definieren, um die erforderlichen Ergebnisse hinsichtlich der Qualität und Lebensmittelsicherheit zu erzielen und Ressourcen effizient zu nutzen. Dies sollte als wichtiger Leistungsindikator (KPI) verfolgt werden, um das Erreichen der Ziele an Ihrem Standort zu gewährleisten, und in diesem Zusammenhang ein Gleichgewicht zwischen Kosten, Nachhaltigkeit, Lebensmittelsicherheit und Qualität zu erhalten.

Betrachten wir die folgenden Konzepte und einige wichtige aber häufig übersehene Bereiche:

- Grenzwerte für die Validierung – Die dokumentierte Validierung muss angemessene Toleranzen für den täglichen Betrieb, Richtlinien innerhalb der Branche und die (beabsichtigte und unbeabsichtigte) Verwendung durch den Verbraucher berücksichtigen.

- Menschen und Ausrüstung – Für einen erfolgreichen Reinigungsprozess muss ein Gleichgewicht von Zeit, Temperatur, chemischer Konzentration und mechanischer Energie bewahrt werden. Um eine sichere und wirksame Nutzung von Ressourcen zu gewährleisten, müssen die Oberflächen hygienisch gestaltet und leicht zugänglich sein. Wenn die Reinigung schwierig ist, können Biofilme und andere versteckte Bereiche entstehen.

- Ausbildung – Mitarbeiter müssen in den validierten Reinigungsabläufen geschult werden, um einheitliche Ergebnisse erzielen zu können. Wenn die Ergebnisse nicht einheitlich sind, erfordert dies weitere Handlungen zur Problemlösung und führt zu zusätzlichen Reinigungsarbeiten und letztlich zu höheren Kosten.

- Überprüfungsaktivitäten – Dieser Prozess unterstützt die Validierung und bestätigt die effektive Durchführung des Hygieneprozesses. Für Audit- und Rückverfolgbarkeitszwecke sind greifbare Ergebnisse erforderlich, wie mikrobiologische Abstriche oder ATP-Abstriche. Diese Ergebnisse sollten anhand von Trends verfolgt werden, um potenzielle kontinuierliche Verbesserungsmaßnahmen zu ermitteln. Auf der Grundlage der Ergebnisse muss der Prozess eventuell erneut validiert werden.

- Überwachung und Überprüfung der Daten – Ein fundiertes Test- und Monitoring-Programm ist der Schlüssel zum Nachweis eines wirksamen Reinigungsprogramms. Diese Daten müssen sichtbar und mit KPIs verknüpft sein, um eine Nachverfolgung und kontinuierliche Verbesserungen zu gewährleisten.

- Dokumentation – Wenn das Programm nicht dokumentiert wird, dann hat die jeweilige Aktivität nicht stattgefunden. Daher ist ein dokumentiertes Reinigungsprogramm mit Aufzeichnungen über Schulungen und dokumentierte Prüfungen von grundlegender Bedeutung.

Unter Berücksichtigung dieser Aspekte und anderer Branchenrichtlinien1,2,3 lässt sich das validierte Programm so gestalten, dass die Wirksamkeit und Effizienz für Ihren Standort gewährleistet wird. Wenn Sie Hilfe bei Ihrer OPC-Validierung benötigen, steht Ihnen das Excellence Team für Lebensmittelsicherheit von Ecolab gerne zur Verfügung.

Nach Abschluss des Validierungsprozesses sollten Sie regelmäßige Verifizierungen planen, um sicherzustellen, dass die Ziele an Ihrem Standort weiterhin erreicht werden. Sie können angemessene und validierte Testmethoden zur Überwachung des Prozesses und der Anlage einsetzen, um die dauerhafte Funktion des Programms zur Reinigung von offenen Anlagen zu gewährleisten.

Die der Branche zur Verfügung stehenden Testmethoden und Tools werden in zukünftigen Blogs erörtert …

Bleiben Sie dran!

Dokumente/Referenzen

- Codex Alimentarius Leitlinie CAC/GL 61–2007: Richtlinien für die Anwendung der allgemeinen Grundsätze der Lebensmittelhygiene bei der Kontrolle von Listeria monocytogenes in Lebensmitteln.

- PROFEL: Hygienerichtlinien für die Kontrolle von Listeria monocytogenes bei der Herstellung von tiefgefrorenem Gemüse, 2020;

- ANSES, Referenzlabor der Europäischen Union (EURL), 2012: Leitlinien zur Erfassung von Proben in Bereichen und an Geräten für die Lebensmittelverarbeitung zum Nachweis von Listeria monocytogenes;